W coraz bardziej cyfrowym świecie cięcie laserowe CNC stało się kluczową technologią w różnych dziedzinach, takich jak produkcja, inżynieria i projektowanie. Niniejszy przewodnik zapewnia dogłębną wiedzę na temat cięcia laserowego CNC, jego technologii, procesów i zastosowań. To kompleksowe zrozumienie może otworzyć nowe możliwości dla firm.

Czym jest cięcie laserowe CNC?

Cięcie laserowe CNC (Computer Numerical Control) to wysoce precyzyjny proces obróbki ubytkowej, który wykorzystuje skupioną wiązkę lasera o dużej mocy do cięcia, trawienia lub grawerowania materiałów. Kierowane przez program generowany komputerowo, elementy optyczne lasera i/lub obrabiany przedmiot przemieszczają się po ustalonej ścieżce. Intensywna energia cieplna lasera odparowuje lub topi materiał w ściśle określonym obszarze, zapewniając wyjątkowo dokładne i czyste cięcia. Technologia ta jest niezbędna w branżach, w których precyzja i powtarzalność są kluczowe, takich jak przemysł lotniczy, motoryzacyjny, produkcja urządzeń medycznych i elektroniczny.

Jak działa cięcie laserowe CNC?

Proces cięcia laserowego CNC to systematyczny proces, który przekształca cyfrowy projekt w fizyczny element. Zaczyna się od cyfrowej koncepcji, a kończy na gotowym, sprawdzonym pod kątem jakości elemencie.

- Projektowanie cyfrowe (CAD): Proces rozpoczyna się od stworzenia pliku wektorowego 2D lub modelu 3D za pomocą oprogramowania do projektowania wspomaganego komputerowo (CAD). Ten cyfrowy plan definiuje precyzyjną geometrię i wymiary finalnej części.

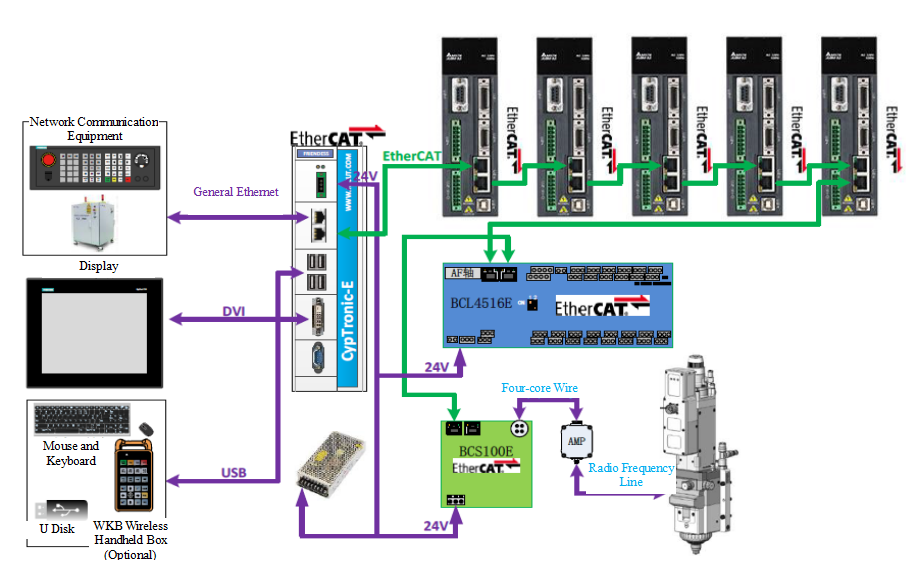

- Programowanie CAM: Plik CAD jest następnie przetwarzany przez oprogramowanie do komputerowego wspomagania produkcji (CAM). Program CAM konwertuje projekt na instrukcje czytelne dla maszyn, znane jako kod G. Kod ten określa ścieżkę głowicy laserowej, prędkość cięcia, moc wyjściową i inne kluczowe parametry. Ten etap często obejmuje „zagnieżdżanie” – strategiczne układanie wielu części na jednym arkuszu materiału w celu maksymalizacji wydajności i minimalizacji odpadów.

- Konfiguracja maszyny: Operator przygotowuje maszynę do cięcia laserowego CNC. Obejmuje to załadowanie wybranego materiału (np. arkusza stali nierdzewnej) na stół roboczy maszyny i upewnienie się, że jest on bezpiecznie zamocowany. Następnie operator wybiera odpowiedni program i konfiguruje ustawienia maszyny, takie jak ogniskowa lasera oraz rodzaj i ciśnienie gazu wspomagającego.

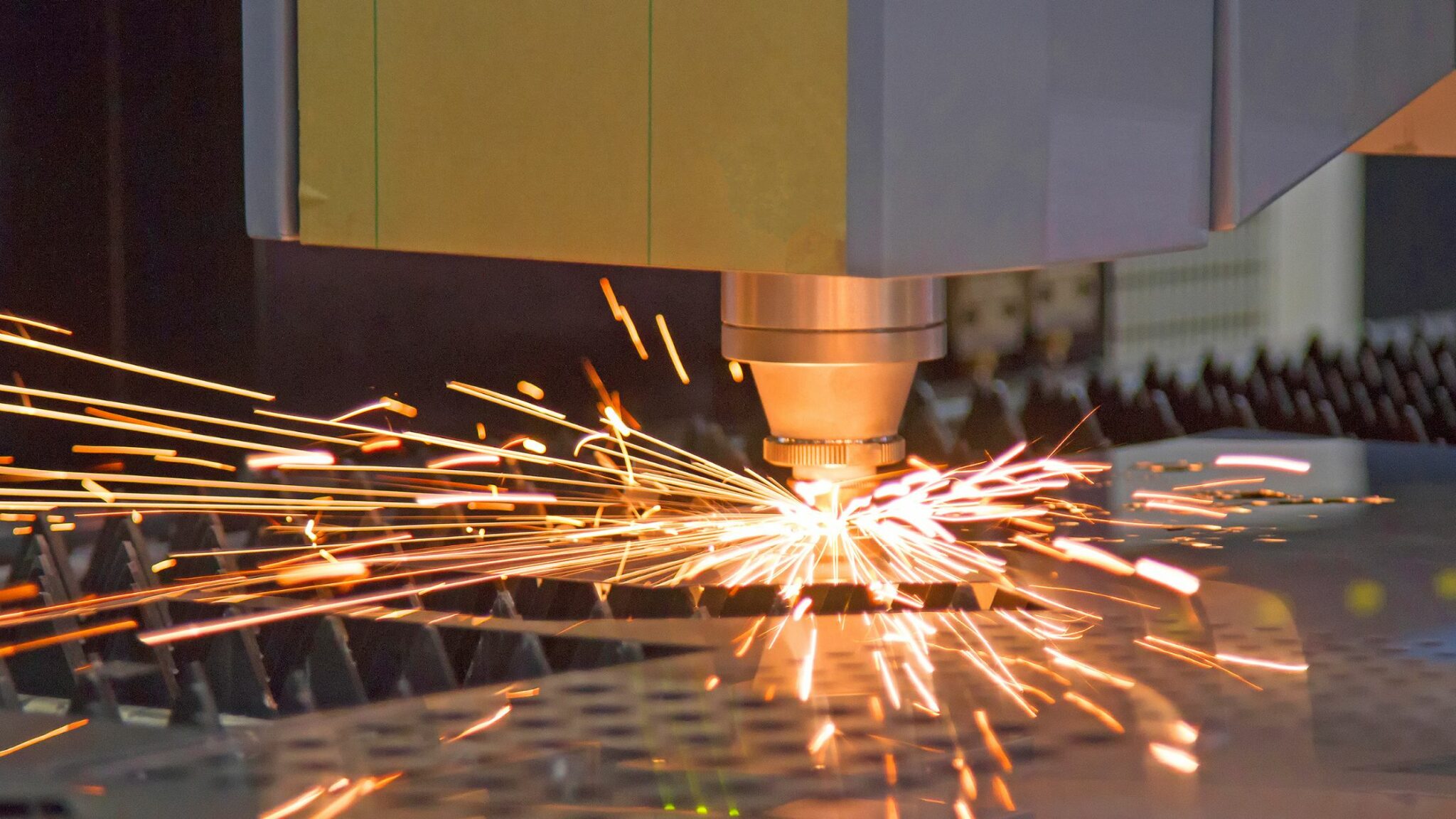

- Wykonanie: Rozpoczyna się proces cięcia. Sterownik CNC wykonuje kod G, kierując głowicą lasera ruchem wzdłuż zaprogramowanej ścieżki. Skupiona wiązka lasera topi lub odparowuje materiał, podczas gdy współosiowy strumień gazu wspomagającego (takiego jak azot lub tlen) wyrzuca stopiony materiał z kanału cięcia (nacięcia), co zapewnia czyste oddzielenie.

- Demontaż części i kontrola jakości: Po zakończeniu cyklu cięcia gotowe części są oddzielane od arkusza surowca. Następnie przechodzą kontrolę jakości, aby zweryfikować, czy ich wymiary i cechy są zgodne z oryginalnymi specyfikacjami projektowymi w ramach wymaganych tolerancji. W razie potrzeby można wykonać opcjonalne czynności poprodukcyjne, takie jak gratowanie, polerowanie lub powlekanie.

Jakie są główne terminy stosowane w cięciu laserowym CNC?

- CNC (Computer Numerical Control): Zautomatyzowany system wykorzystujący zaprogramowane instrukcje komputerowe (kod G) do sterowania ruchem i pracą obrabiarek.

- CAD/CAM: Podstawowy duet oprogramowania. CAD służy do projektowania części, a CAM do generowania ścieżek narzędzi i kodu maszynowego.

- Nacięcie: Szerokość materiału usuwanego przez wiązkę laserową podczas cięcia. Projektanci muszą uwzględnić nacięcie, aby zapewnić dokładność wymiarową gotowego elementu.

- Gaz wspomagający: Gaz (np. azot, tlen, powietrze) skierowany do szczeliny w celu usunięcia stopionego materiału, ochrony soczewki, a w niektórych przypadkach (np. w przypadku tlenu w przypadku stali miękkiej) wspomagania procesu cięcia poprzez reakcję egzotermiczną.

- Strefa wpływu ciepła (HAZ): Mikroskopijny obszar materiału przylegający do krawędzi cięcia, którego właściwości zostały zmienione pod wpływem ciepła lasera. Mniejsza strefa HAZ jest zazwyczaj pożądana, ponieważ oznacza mniejsze odkształcenia termiczne.

- Ogniskowa: Odległość od soczewki skupiającej do punktu, w którym wiązka lasera jest najbardziej skoncentrowana (ognisko). Prawidłowe ustawienie ogniska ma kluczowe znaczenie dla uzyskania optymalnej jakości i szybkości cięcia.

- Gniazdowanie: Proces układania ciętych profili na arkuszu surowca w sposób minimalizujący ilość odpadów, a tym samym redukujący koszty materiałów.

Jakie są różne rodzaje maszyn do cięcia laserowego CNC?

Wycinarki laserowe CNC różnią się przede wszystkim źródłem lasera, które determinuje ich idealne zastosowanie.

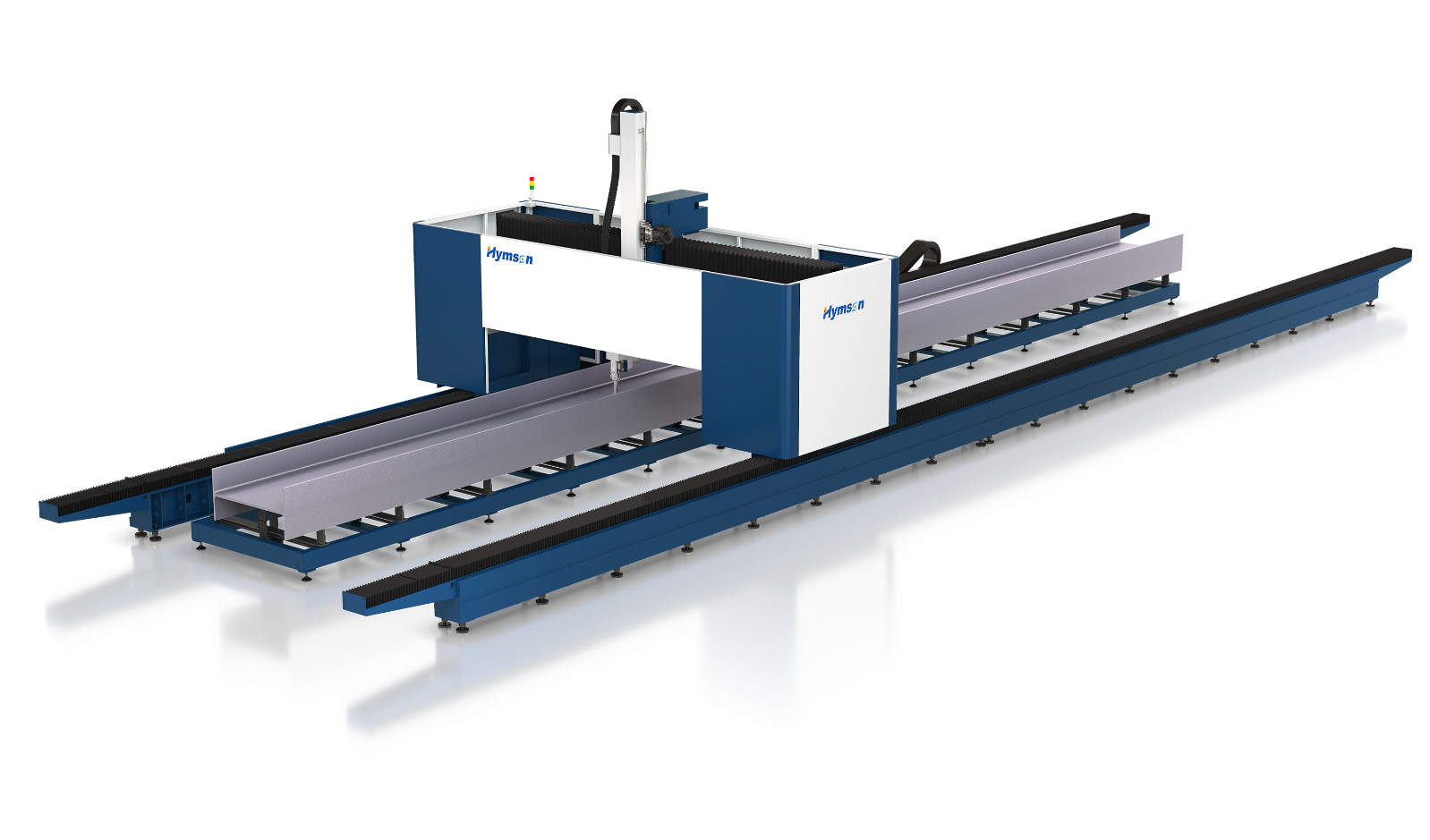

- Przecinarki laserowe światłowodowe: Wykorzystują one źródło lasera półprzewodnikowego, gdzie wiązka jest generowana w światłowodzie. Lasery światłowodowe słyną z wysokiej efektywności energetycznej, minimalnej konserwacji i wyjątkowej jakości wiązki. Stanowią standard branżowy w obróbce metali, w tym materiałów silnie odblaskowych, takich jak aluminium, mosiądz i miedź. Zaawansowane systemy, takie jak te firmy Hymson , oferują wysoką moc wyjściową, umożliwiając cięcie grubych metali z niezwykłą prędkością.

- Wycinarki laserowe CO₂: Urządzenia te wykorzystują mieszankę gazów (głównie dwutlenku węgla) stymulowaną elektrycznością do wytwarzania wiązki laserowej. Lasery CO₂ mają dłuższą długość fali, co czyni je bardzo skutecznymi w cięciu materiałów niemetalicznych, takich jak akryl, drewno, skóra i tekstylia. Chociaż mogą ciąć cienkie metale, są mniej wydajne niż lasery światłowodowe.

- Lasery Nd:YAG (granat itrowo-glinowy domieszkowany neodymem): Rodzaj lasera półprzewodnikowego na bazie kryształu. Choć obecnie są mniej popularne w ogólnym cięciu, charakteryzują się bardzo wysoką mocą szczytową, dzięki czemu nadają się do cięcia grubych materiałów, spawania oraz grawerowania metali i ceramiki z wysokim kontrastem.

Maszyny klasyfikuje się również ze względu na osie ruchu (np. 3-osiowe do cięcia 2D, 5-osiowe do złożonych części 3D), co decyduje o geometrycznej złożoności części, które mogą one wytworzyć.

Jakie są typowe zastosowania cięcia laserowego CNC?

Precyzja i wszechstronność cięcia laserowego CNC sprawiają, że jest to technologia niezbędna w wielu sektorach:

- Motoryzacja: produkcja elementów podwozia, paneli nadwozia i skomplikowanych elementów wnętrza.

- Lotnictwo i kosmonautyka: cięcie wysokowytrzymałych, odpornych na ciepło stopów na elementy kadłuba, części silników turbinowych i wsporniki z zachowaniem ścisłych tolerancji.

- Elektronika: grawerowanie płytek krzemowych, wycinanie szablonów do płytek drukowanych i produkcja precyzyjnych podzespołów do elektroniki użytkowej.

- Medycyna: Produkcja instrumentów chirurgicznych, stentów i niestandardowych implantów ortopedycznych z metali i polimerów o jakości medycznej.

- Architektoniczne i konstrukcyjne: Tworzenie dekoracyjnych paneli metalowych, niestandardowych oznakowań i elementów konstrukcyjnych ze stali.

Jakie są zalety stosowania cięcia laserowego CNC?

- Bezkonkurencyjna precyzja i złożoność: Osiąga tolerancje rzędu ±0,1 mm, co pozwala na tworzenie niezwykle skomplikowanych projektów, których nie da się uzyskać tradycyjnymi metodami.

- Doskonała jakość krawędzi: Proces ten odbywa się bezkontaktowo, co eliminuje naprężenia mechaniczne materiału i pozwala uzyskać gładkie krawędzie bez zadziorów, które często nie wymagają dodatkowego wykańczania.

- Wysoka efektywność wykorzystania materiału: wyjątkowo wąska szczelina umożliwia ciasne układanie części, maksymalizując wykorzystanie materiału i redukując ilość odpadów.

- Minimalna strefa wpływu ciepła (HAZ): Skoncentrowana energia skutkuje bardzo małą strefą HAZ, co minimalizuje odkształcenia cieplne i zachowuje integralność strukturalną materiału, co jest niezwykle istotne w przypadku cienkich arkuszy.

- Wszechstronność: Za pomocą jednej maszyny można obrabiać szeroką gamę materiałów o różnych grubościach, po prostu dostosowując parametry cięcia w oprogramowaniu.

- Wysoka prędkość i wydajność: Nowoczesne systemy laserów światłowodowych, takie jak te oferowane przez firmę Hymson , osiągają wyjątkowo wysokie prędkości cięcia, znacznie skracając czas cyklu i zwiększając ogólną wydajność.

Jakie rodzaje materiałów można ciąć za pomocą maszyny do cięcia laserowego CNC?

- Metale: stal węglowa, stal nierdzewna, aluminium, mosiądz, miedź, tytan. (Do obróbki metali optymalne są lasery światłowodowe).

- Tworzywa sztuczne: akryl (PMMA), POM (Delrin), PETG. (Uwaga: zdecydowanie odradza się cięcie PVC, ponieważ uwalnia toksyczny chlor).

- Materiały organiczne: drewno (sklejka, MDF), skóra, papier, tektura, korek.

- Tekstylia: bawełna, filc, poliester, jedwab.

- Pianki: polietylenowe, poliuretanowe, polistyrenowe.

- Kompozyty: Niektóre kompozyty, np. włókno węglowe, można ciąć, ale wymagają one specjalistycznej wentylacji i kontroli parametrów.

Wniosek

Cięcie laserowe CNC ugruntowało swoją pozycję jako kamień węgielny nowoczesnej produkcji, oferując niezrównane połączenie szybkości, precyzji i wszechstronności. Od projektu początkowego do gotowego produktu, technologia ta umożliwia producentom wytwarzanie złożonych części o wyjątkowej jakości i wydajności. Wraz z ciągłym rozwojem technologii, wiodący dostawcy, tacy jak Hymson , przesuwają granice, oferując bardziej wydajne, inteligentne i zautomatyzowane rozwiązania laserów światłowodowych , umożliwiając przedsiębiorstwom wprowadzanie innowacji i optymalizację procesów produkcyjnych z myślą o przyszłości.

Udostępnij ten post: