Cięcie blachy laserem to proces sterowany komputerowo, który wykorzystuje wiązkę lasera do cięcia blachy z ekstremalną precyzją. Ta metoda oferuje kilka zalet w porównaniu z tradycyjnymi metodami cięcia, w tym większą personalizację, wydajność i opłacalność.

Proces cięcia laserowego

Przygotowanie materiału

Przed rozpoczęciem cięcia laserowego blachy należy przygotować blachę poprzez oczyszczenie i spłaszczenie powierzchni. Wszelkie zadziory, wgniecenia lub zarysowania mogą wpłynąć na precyzję cięcia i należy je usunąć.

Projektowanie wspomagane komputerowo

Następnym krokiem jest utworzenie pliku projektowania wspomaganego komputerowo (CAD) części lub komponentu, który ma zostać wycięty. Ten plik jest przesyłany do urządzenia do cięcia laserowego, tworząc ścieżkę cięcia na podstawie projektu.

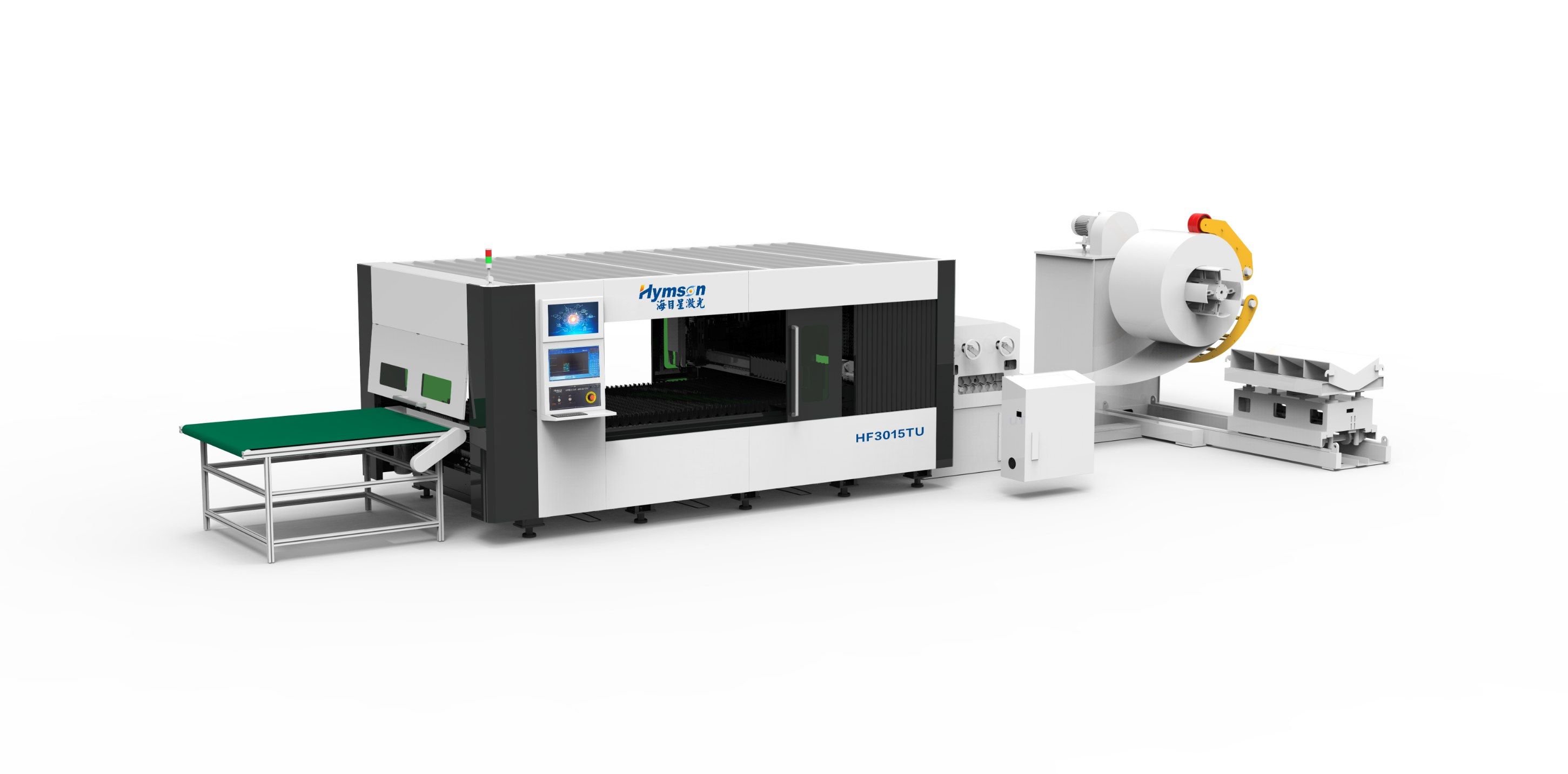

Sprzęt do cięcia laserowego

Sprzęt do cięcia laserowego blachy wykorzystuje skupioną wiązkę lasera do cięcia blachy wzdłuż ścieżki cięcia. Dostępne są różne rodzaje sprzętu do cięcia laserowego, w tym lasery CO2 i światłowodowe, z których każdy ma swoje zalety i ograniczenia.

Wykańczanie po cięciu

Po zakończeniu procesu cięcia krawędzie cięcia mogą wymagać usunięcia zadziorów, polerowania lub innych procesów wykończeniowych w celu uzyskania gładkiej i czystej powierzchni.

Czynniki wpływające na jakość cięcia laserowego

Grubość materiału: Grubsze blachy wymagają mocniejszego lasera i wolniejszej prędkości cięcia, aby uzyskać czyste cięcie bez zniekształceń lub odkształceń.

Prędkość cięcia: Prędkość cięcia wpływa na jakość cięcia, przy czym szybsze prędkości skutkują bardziej szorstkimi krawędziami, a wolniejsze prędkości skutkują gładszym cięciem. Jednak wolniejsze prędkości również wydłużają czas produkcji i koszt.

Skupienie: Wiązka lasera musi być precyzyjnie skupiona, aby osiągnąć pożądaną głębokość cięcia i jakość krawędzi. Niewłaściwe skupienie może skutkować szerszym cięciem, nierównymi krawędziami i zmniejszoną prędkością cięcia.

Rodzaj i ciśnienie gazu: Różne rodzaje gazów, takie jak azot, tlen lub sprężone powietrze, mogą być używane do wspomagania procesu cięcia i usuwania zanieczyszczeń. Rodzaj i ciśnienie używanego gazu mogą mieć wpływ na jakość cięcia.

Zalety cięcia laserowego blach

Precyzyjne cięcie

Cięcie laserowe zapewnia niezrównaną precyzję, umożliwia wycinanie skomplikowanych kształtów i wzorów przy minimalnym zniekształceniu lub odkształceniu.

Personalizacja

Użycie plików CAD pozwala na łatwą personalizację i szybkie prototypowanie, dzięki czemu cięcie laserowe blach jest idealnym wyborem w przypadku małych serii produkcyjnych i jednorazowych projektów.

Efektywność

Cięcie laserowe to szybki i wydajny proces, generujący minimalną ilość odpadów i skracający czas produkcji w porównaniu z tradycyjnymi metodami cięcia.

Opłacalność

Chociaż początkowa inwestycja w sprzęt do cięcia laserowego może być znacząca, koszt pojedynczego cięcia jest zazwyczaj niższy niż w przypadku tradycyjnych metod, dzięki niższym kosztom pracy i większej wydajności.

Zastosowania przemysłowe cięcia laserowego blach

Lotnictwo i kosmonautyka: Cięcie laserowe blachy jest powszechnie stosowane w przemyśle lotniczym do precyzyjnego cięcia podzespołów i części.

Motoryzacja: Przemysł motoryzacyjny wykorzystuje cięcie laserowe do produkcji skomplikowanych części, takich jak panele drzwiowe, a także do personalizacji poprzez nanoszenie logotypów i wzorów.

Elektronika: Precyzja i możliwości personalizacji cięcia laserowego blach sprawiają, że technologia ta idealnie nadaje się do produkcji obudów i podzespołów elektronicznych.

Urządzenia medyczne: Cięcie laserowe jest stosowane w produkcji urządzeń medycznych, takich jak implanty i narzędzia chirurgiczne, gdzie precyzja i czystość mają kluczowe znaczenie.

Architektura i budownictwo: Cięcie laserowe blachy jest wykorzystywane w branży budowlanej do produkcji niestandardowych fasad, elementów dekoracyjnych i komponentów konstrukcyjnych.

Wniosek

Cięcie laserowe blachy oferuje niezrównaną precyzję, personalizację, wydajność i opłacalność, co czyni je idealnym wyborem dla szerokiej gamy branż i zastosowań. Dzięki przestrzeganiu najlepszych praktyk i optymalizacji parametrów cięcia producenci mogą osiągnąć wysokiej jakości cięcia i zmaksymalizować korzyści z tej zaawansowanej technologii cięcia.

Udostępnij ten post: