Cięcie laserowe blachy to niezwykle wszechstronny i precyzyjny proces produkcyjny, który zrewolucjonizował sposób, w jaki branże podchodzą do wytwarzania złożonych elementów metalowych. Technologia ta wykorzystuje skupioną wiązkę lasera o wysokiej energii do cięcia, trawienia lub perforowania blachy z niezwykłą dokładnością i szybkością, co czyni ją niezbędnym narzędziem w szerokim zakresie zastosowań.

W swojej istocie cięcie laserowe blachy polega na użyciu źródła laserowego, głowicy tnącej i systemu sterowania ruchem, aby precyzyjnie prowadzić wiązkę lasera wzdłuż ustalonej ścieżki , skutecznie przecinając metal. Proces ten oferuje szereg zalet w porównaniu z tradycyjnymi metodami cięcia metalu, w tym zwiększoną wydajność, lepszą jakość części i mniejsze straty materiału.

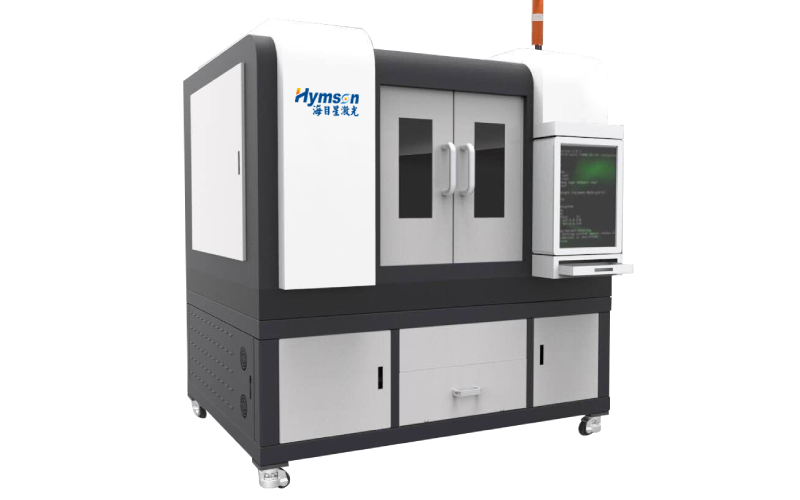

Kluczowe elementy wyposażenia do laserowego cięcia blach

Sukces cięcia laserowego blachy w dużej mierze zależy od integracji i wydajności jej kluczowych komponentów. Należą do nich:

Źródło lasera

Źródło lasera jest sercem systemu, zapewniając wiązkę o wysokiej energii, która umożliwia proces cięcia. Postęp w technologii laserowej doprowadził do opracowania mocnych, wydajnych i niezawodnych źródeł laserowych , takich jak lasery światłowodowe i lasery CO2, które są powszechnie stosowane w zastosowaniach cięcia laserowego blach.

Głowica tnąca

Głowica tnąca odpowiada za precyzyjne kierowanie i skupianie wiązki lasera na obrabianym przedmiocie . Zazwyczaj obejmuje system soczewek, dysze do dostarczania gazów wspomagających i zaawansowane czujniki do monitorowania procesu cięcia i utrzymywania optymalnej wydajności.

System sterowania ruchem

System sterowania ruchem jest „mózgiem” sprzętu do cięcia laserowego, precyzyjnie kontrolującym ruch wiązki laserowej lub obrabianego przedmiotu w celu uzyskania pożądanych wzorów i geometrii cięcia . System ten często obejmuje zaawansowaną technologię komputerowego sterowania numerycznego (CNC), aby zapewnić szybkie i precyzyjne cięcie.

Automatyzacja i Systemy Zintegrowane

Wiele maszyn do cięcia laserowego blachy jest wyposażonych w automatyzację i zintegrowane systemy , takie jak obsługa materiałów, sortowanie części i możliwości znakowania części. Funkcje te zwiększają produktywność, zmniejszają ręczną pracę i poprawiają ogólną wydajność.

Zastosowania cięcia laserowego blach

Motoryzacja i transport

Sektor motoryzacyjny i transportowy w dużym stopniu opiera się na cięciu laserowym blach przy produkcji skomplikowanych paneli nadwozia, elementów konstrukcyjnych i skomplikowanych części, wykorzystując precyzję i szybkość tej technologii.

Lotnictwo i Obrona

W przemyśle lotniczym i obronnym cięcie laserowe blach wykorzystuje się do produkcji lekkich i wytrzymałych elementów samolotów, statków kosmicznych i sprzętu wojskowego, gdzie precyzja i wydajność materiałowa mają kluczowe znaczenie.

Architektura i budownictwo

W sektorze budowlanym i architektonicznym stosuje się cięcie laserowe blach do produkcji elementów architektonicznych, fasad budynków i elementów konstrukcyjnych, wykorzystując potencjał tej technologii do tworzenia skomplikowanych wzorów i kształtów.

Dobra konsumpcyjne i elektronika

Cięcie laserowe blachy jest również wykorzystywane w produkcji dóbr konsumpcyjnych i urządzeń elektronicznych. Umożliwia ono tworzenie skomplikowanych obudów, korpusów i misternych części o wyjątkowej jakości i spójności.

Czynniki, które należy wziąć pod uwagę przy wyborze sprzętu do cięcia laserowego blach

Przy wyborze urządzenia do laserowego cięcia blach należy wziąć pod uwagę kilka kluczowych czynników, aby mieć pewność, że będzie ono najlepiej dostosowane do konkretnych potrzeb:

Moc lasera i wydajność cięcia: Moc lasera i wydajność cięcia urządzenia decydują o grubości i rodzaju blachy, jaką można obrabiać, a także o szybkości i jakości cięcia.

Prędkość i precyzja cięcia: Prędkość i precyzja cięcia sprzętu mają kluczowe znaczenie dla ogólnej wydajności i jakości części, zwłaszcza w przypadku złożonej lub wielkoseryjnej produkcji.

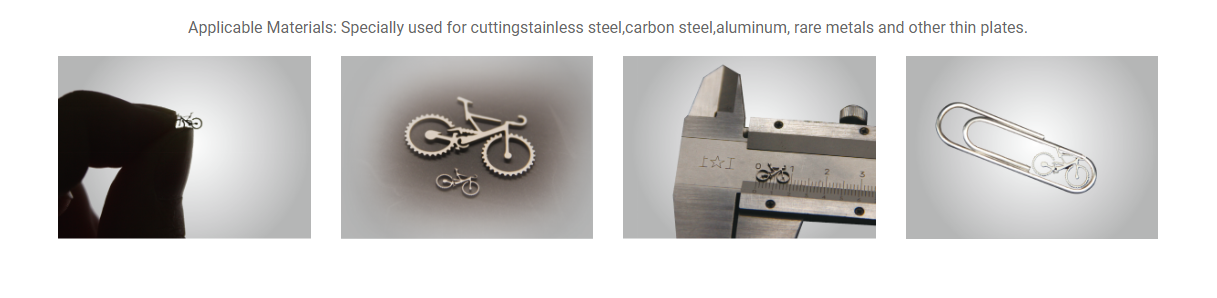

Zgodność materiałowa: Sprzęt powinien być przystosowany do obróbki szerokiej gamy materiałów blacharskich, w tym stali, aluminium, stali nierdzewnej i innych stopów, aby sprostać zróżnicowanym wymaganiom procesów produkcyjnych.

Możliwości automatyzacji i integracji: Możliwość zintegrowania urządzeń do cięcia laserowego z innymi systemami produkcyjnymi, takimi jak transport materiałów, sortowanie części i znakowanie części, może znacznie zwiększyć wydajność i efektywność.

Zastosowania urządzeń do cięcia laserowego blach

Konserwacja i optymalizacja urządzeń do cięcia laserowego blach

Prawidłowa konserwacja i optymalizacja urządzeń do cięcia laserowego blach są niezbędne, aby zapewnić stałą wydajność, wydłużoną żywotność urządzeń i optymalną produktywność. Kluczowe kwestie obejmują:

Praktyki konserwacji zapobiegawczej: Wdrożenie kompleksowego programu konserwacji zapobiegawczej, obejmującego regularne kontrole, czyszczenie i wymianę podzespołów, może pomóc zminimalizować przestoje i zapewnić niezawodną pracę sprzętu.

Rozwiązywanie problemów i naprawa: Wprowadzenie skutecznych protokołów rozwiązywania problemów oraz dostęp do wykwalifikowanych techników w celu szybkiej naprawy i konserwacji może pomóc zminimalizować zakłócenia w produkcji i utrzymać optymalną wydajność sprzętu.

Poprawa efektywności i produktywności: Ciągły monitoring i optymalizacja parametrów cięcia, takich jak moc lasera, prędkość cięcia i ustawienia gazu wspomagającego, może pomóc w poprawie efektywności, zmniejszeniu ilości odpadów materiałowych i zwiększeniu ogólnej produktywności.

Wniosek

Dzięki zrozumieniu kluczowych komponentów, zastosowań i zagadnień związanych ze sprzętem do laserowego cięcia blach, producenci mogą w pełni wykorzystać potencjał tej rewolucyjnej technologii i rozwijać swoją działalność dzięki precyzji, wydajności i innowacyjności.

Udostępnij ten post: