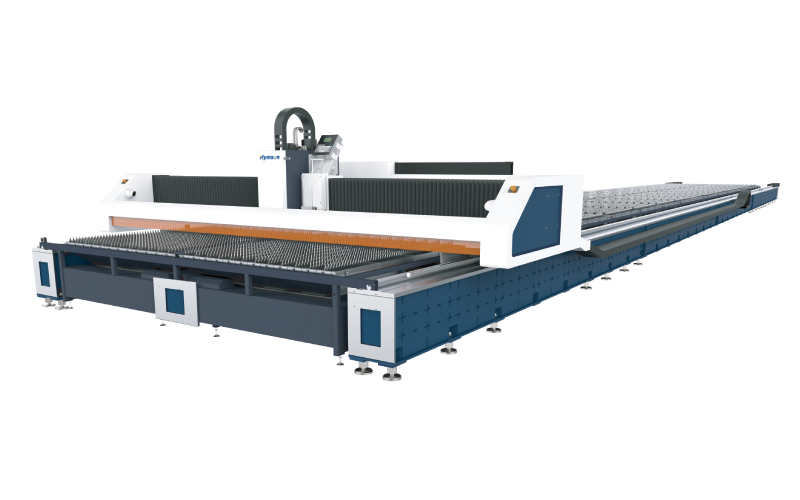

Przemysłowe maszyny do cięcia laserowego stanowią kwintesencję precyzyjnej inżynierii w nowoczesnej produkcji. Te zaawansowane narzędzia wykorzystują moc laserów do cięcia różnych materiałów z niezrównaną dokładnością i wydajnością . Zrozumienie zawiłości tych maszyn rzuca światło na ich znaczenie i szerokie zastosowania w różnych branżach.

Elementy przemysłowej maszyny do cięcia laserowego

Źródło lasera

Sercem każdej przemysłowej maszyny do cięcia laserowego jest źródło lasera, elektrownia generująca skoncentrowaną wiązkę światła . Różne rodzaje laserów znajdują tutaj zastosowanie, od laserów CO2 idealnych do materiałów organicznych po lasery światłowodowe przeznaczone do metali. Wybór zależy od czynników takich jak skład materiału i pożądana prędkość cięcia. Ponadto rozważania dotyczące mocy i długości fali zapewniają optymalną wydajność dla konkretnych zastosowań.

System dostarczania wiązki

System dostarczania wiązki działa jak przewód, kierując wiązkę lasera od źródła do przedmiotu obrabianego z precyzją. System ten obejmuje skomplikowaną optykę, w tym soczewki i lustra, starannie rozmieszczone w celu zachowania integralności i ostrości wiązki . Zaawansowane mechanizmy prowadzenia wiązki, takie jak skanery galwanometrów, ułatwiają szybkie i dokładne pozycjonowanie wiązki, co jest niezbędne w przypadku skomplikowanych zadań cięcia.

System sterowania

Integralną częścią działania przemysłowych maszyn do cięcia laserowego jest zaawansowany system sterowania, który reguluje każdy ich ruch. Dzięki technologii komputerowego sterowania numerycznego (CNC) systemy te precyzyjnie koordynują złożone współdziałanie lasera, materiału i ruchu . Bezproblemowa integracja oprogramowania dodatkowo zwiększa funkcjonalność, umożliwiając operatorom łatwe wykonywanie złożonych wzorów cięcia.

Zasada działania przemysłowych maszyn do cięcia laserowego

Interakcja materiału z wiązką laserową

Gdy wiązka lasera spotyka się z przedmiotem obrabianym, następuje seria interakcji, które określają wynik procesu cięcia. Materiały mogą pochłaniać, odbijać lub przekazywać energię lasera , przy czym absorpcja jest pożądanym trybem skutecznego cięcia. Zrozumienie tych interakcji pomaga w optymalizacji parametrów cięcia dla różnych materiałów i grubości.

Proces cięcia

Sam proces cięcia obejmuje precyzyjną interakcję ciepła i energii. Gdy wiązka lasera wchodzi w interakcję z powierzchnią materiału , wywołuje topienie, parowanie i ostatecznie wyrzucanie stopionego materiału. Dokładne dostrojenie parametrów, takich jak intensywność wiązki, ogniskowanie i prędkość cięcia, ma kluczowe znaczenie dla konsekwentnego osiągania pożądanych rezultatów.

Czynniki wpływające na jakość cięcia

Osiągnięcie wyższej jakości cięcia zależy od skrupulatnej uwagi poświęconej różnym czynnikom wpływającym na proces. Utrzymanie optymalnej intensywności wiązki i skupienia zapewnia czyste, precyzyjne cięcia, wolne od niedoskonałości . Ponadto kontrolowanie prędkości cięcia zapobiega nadmiernemu gromadzeniu się ciepła, minimalizuje zniekształcenie materiału i poprawia jakość krawędzi.

Zalety przemysłowych maszyn do cięcia laserowego

Precyzja: Cięcie laserowe oferuje niezrównaną precyzję, umożliwiając skomplikowane i bardzo dokładne cięcia z wąskimi tolerancjami. Ta precyzja jest szczególnie korzystna dla branż wymagających skomplikowanych projektów lub złożonych kształtów.

Wszechstronność: Przemysłowe maszyny do cięcia laserowego mogą ciąć szeroką gamę materiałów, w tym metale, tworzywa sztuczne, drewno, szkło i ceramikę. Ta wszechstronność sprawia, że nadają się do różnych gałęzi przemysłu, w tym motoryzacyjnego, lotniczego, elektronicznego i jubilerskiego.

Prędkość: Cięcie laserowe jest zazwyczaj szybsze niż tradycyjne metody cięcia, zwłaszcza w przypadku cienkich materiałów. Ta zwiększona prędkość może prowadzić do wyższej produktywności i krótszych terminów realizacji, przyczyniając się do ogólnej wydajności.

Minimalne straty materiału: Cięcie laserowe wytwarza wąskie szczeliny, co skutkuje minimalnymi stratami materiału w porównaniu z tradycyjnymi metodami cięcia. Może to prowadzić do oszczędności kosztów, szczególnie w przypadku drogich materiałów.

Cięcie bezkontaktowe:

Cięcie laserowe jest procesem bezkontaktowym, co oznacza, że nie jest stosowana żadna siła fizyczna do przedmiotu obrabianego. Zmniejsza to ryzyko odkształcenia lub uszkodzenia materiału, szczególnie w przypadku delikatnych materiałów.

Automatyzacja i integracja: Przemysłowe maszyny do cięcia laserowego można łatwo zintegrować z automatycznymi liniami produkcyjnymi, co pozwala na płynny przepływ pracy i zwiększoną wydajność. Zautomatyzowane systemy cięcia laserowego mogą również obniżyć koszty pracy i poprawić bezpieczeństwo, minimalizując interwencję człowieka.

Elastyczność: Maszyny do cięcia laserowego można zaprogramować tak, aby wycinały różne kształty i wzory bez konieczności zmiany narzędzi, co czyni je niezwykle elastycznymi i łatwymi do dostosowania do zmieniających się wymagań produkcyjnych.

Czyste cięcia: Cięcie laserowe zapewnia czyste, bez zadziorów krawędzie, redukując potrzebę dodatkowych procesów wykańczających, takich jak gratowanie lub szlifowanie. Rezultatem są wysokiej jakości, precyzyjne cięcia o gładkiej powierzchni.

Wniosek

Przemysłowe maszyny do cięcia laserowego są filarami precyzyjnej inżynierii, napędzając innowacyjność i wydajność w nowoczesnej produkcji. Dzięki swojej niezrównanej dokładności i wszechstronności pozwalają branżom przesuwać granice możliwości, dostarczając skomplikowane cięcia z niezrównaną szybkością i spójnością . Wraz z postępem technologii i pokonywaniem wyzwań te niezwykłe maszyny nadal redefiniują krajobraz przemysłowej produkcji, kształtując przyszłość produkcji, jedno precyzyjne cięcie na raz.

Udostępnij ten post: