W firmie Hymson , nasza wiedza specjalistyczna opiera się na dogłębnej znajomości zaawansowanych technologii produkcyjnych. Cięcie laserowe rur stanowi fundament nowoczesnej produkcji, oferując niezrównaną precyzję i wydajność. Niniejszy przewodnik zawiera rzetelny przegląd procesu, od wstępnego projektu CAD do finalnego, perfekcyjnie wykonanego komponentu. Zbadamy techniczne niuanse konfiguracji maszyn, optymalizacji parametrów i kontroli jakości, które definiują doskonały rezultat.

Nie jest to wyłącznie teoretyczne omówienie; jest to esencja naszego praktycznego doświadczenia w wykorzystywaniu najnowocześniejszej technologii laserowej do przekształcania skomplikowanych projektów w namacalne, wysokiej jakości części przy minimalnej ilości odpadów materiałowych i maksymalnej powtarzalności.

Czym jest cięcie rur laserem ?

Cięcie rur laserem to proces separacji termicznej, który wykorzystuje silnie skupioną wiązkę lasera o wysokiej energii do cięcia, perforowania i kształtowania rur i profili metalowych. Proces ten polega na stopieniu lub odparowaniu materiału w określonym obszarze. Jednocześnie, współosiowy strumień gazu wspomagającego pod wysokim ciśnieniem, takiego jak azot lub tlen, usuwa stopiony materiał (nacięcie) ze strefy cięcia, zapewniając czystą krawędź bez zadziorów.

Główną zaletą tej technologii jest możliwość wytwarzania skomplikowanych i złożonych geometrii w ramach jednej operacji, co często eliminuje konieczność stosowania kolejnych procesów, takich jak wiercenie, piłowanie czy frezowanie. Taka konsolidacja etapów produkcji znacznie skraca czas realizacji i koszty produkcji, jednocześnie poprawiając integralność strukturalną. Precyzja tej technologii sprawia, że jest ona niezbędna w sektorach o rygorystycznych standardach jakości, takich jak motoryzacja, przemysł lotniczy, urządzenia medyczne i budownictwo architektoniczne.

Proces cięcia rur laserem krok po kroku

Wykonanie perfekcyjnego cięcia laserowego wymaga systematycznego i skrupulatnie kontrolowanego procesu pracy. Nasz proces jest udoskonalony, aby zapewnić optymalne rezultaty na każdym etapie.

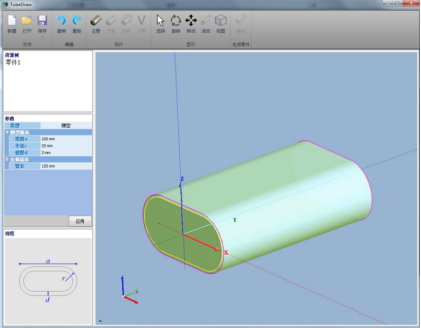

Projektowanie i programowanie (integracja CAD/CAM): Proces rozpoczyna się w sferze cyfrowej. Model 2D lub 3D jest tworzony za pomocą oprogramowania do komputerowego wspomagania projektowania (CAD). Ten cyfrowy projekt jest następnie importowany do oprogramowania do komputerowego wspomagania wytwarzania (CAM), które przetwarza projekt na instrukcje czytelne dla maszyn (kod G). Na tym etapie nasi inżynierowie optymalizują ścieżkę cięcia, sekwencję i rozmieszczenie, aby zmaksymalizować wykorzystanie materiału i zminimalizować czas cyklu.

Przygotowanie i załadunek materiału: Rura z surowcem jest sprawdzana pod kątem wad i czystości. Następnie jest bezpiecznie ładowana do zautomatyzowanego systemu uchwytów maszyny, który chwyta, obraca i podaje rurę z wysoką precyzją przez cały proces cięcia.

Konfiguracja parametrów: To kluczowy etap, w którym najważniejsza jest wiedza specjalistyczna. Operator ustawia kluczowe parametry na sterowniku CNC w oparciu o rodzaj materiału, grubość ścianki i pożądaną jakość krawędzi. Należą do nich:

- Moc lasera (W): Określa energię dostarczaną do materiału.

- Prędkość cięcia (m/min): Zapewnia równowagę między jakością cięcia a wydajnością produkcji.

- Rodzaj i ciśnienie gazu wspomagającego (w barach): kluczowe dla jakości krawędzi i reakcji materiału.

- Pozycja ogniskowa: dokładne dostrojenie punktu zbieżności wiązki laserowej względem powierzchni materiału.

- Wykonanie i monitorowanie w czasie rzeczywistym: Maszyna rozpoczyna cięcie, najpierw przebijając materiał – kontrolowany impuls energii, który tworzy otwór początkowy. Głowica laserowa podąża następnie zaprogramowaną ścieżką G-code, podczas gdy rura jest precyzyjnie obracana i przesuwana przez system ruchu. Nowoczesne systemy, takie jak te stosowane w firmie Hymson, często obejmują monitorowanie w czasie rzeczywistym, aby zapewnić spójność.

- Demontaż i wykańczanie części: Po odcięciu, gotowa część jest oddzielana od surowego materiału rurowego. Dzięki precyzji procesu i prawidłowemu zastosowaniu gazu wspomagającego, części zazwyczaj nie wymagają wtórnego gratowania ani wykańczania i są gotowe do kolejnego etapu montażu lub obróbki.

Krytyczna rola gazów wspomagających

Wybór gazu wspomagającego ma zasadnicze znaczenie dla jakości końcowego cięcia.

- Azot (N₂): Jako gaz obojętny, azot jest używany do „czystego cięcia” lub „cięcia stopowego”. Zapobiega utlenianiu krawędzi cięcia, co jest niezbędne w przypadku materiałów takich jak stal nierdzewna i aluminium, gdzie wymagane jest jasne, gotowe do spawania i odporne na korozję wykończenie. W firmie Hymson zainwestowaliśmy w produkcję azotu na miejscu, co gwarantuje stałe dostawy o wysokiej czystości, gwarantując, że terminy i jakość projektu nigdy nie zostaną zakłócone przez czynniki zewnętrzne.

- Tlen (O₂): Stosowany głównie do stali miękkiej (węglowej), tlen wywołuje reakcję egzotermiczną, która wspomaga proces cięcia, umożliwiając znacznie większe prędkości. Pozostawia jednak cienką warstwę tlenku na krawędzi.

Proces CAD dla cięcia laserowego rur

Podstawą każdego precyzyjnie wycinanego laserowo elementu jest starannie zaprojektowany plik CAD. Nasi inżynierowie projektanci wykorzystują zaawansowane oprogramowanie do tworzenia szczegółowych modeli 3D, które umożliwiają pełną wizualizację i symulację finalnego elementu. Ta faza cyfrowego prototypowania ma kluczowe znaczenie dla identyfikacji potencjalnych wyzwań produkcyjnych, optymalizacji geometrii elementu pod kątem wytrzymałości i masy oraz zapewnienia idealnego dopasowania i funkcjonalności w zespołach.

Plik CAD to coś więcej niż rysunek; zawiera wszystkie dane geometryczne potrzebne oprogramowaniu CAM do wygenerowania efektywnej ścieżki cięcia. Szczegóły, takie jak rozmieszczenie otworów, wymiary rowków i skomplikowane cięcia końcowe, są definiowane z tolerancjami często mierzonymi w mikrometrach. Gotowy projekt jest eksportowany w kompatybilnym formacie (np. STEP, DXF, DWG) i przesyłany do systemu sterowania maszyny laserowej, co pozwala na uniknięcie rozbieżności między założeniami projektowymi a rzeczywistością.

Czym jest maszyna do cięcia laserowego?

Wycinarka laserowa to zaawansowane narzędzie CNC (Computer Numerical Control), które kieruje wiązkę lasera o dużej mocy przez układ optyczny w celu cięcia materiałów. Integruje źródło lasera, system sterowania ruchem, system transportu materiałów oraz sterownik CNC. Jej wszechstronność pozwala na obróbkę szerokiej gamy materiałów i kształtów z precyzją i szybkością, jakiej nie osiągają tradycyjne, mechaniczne metody cięcia.

Jak działa maszyna do cięcia laserowego?

Maszyna działa w oparciu o prostą zasadę, realizowaną z niezwykłą precyzją. Źródło lasera, zazwyczaj rezonator światłowodowy lub CO₂, generuje silną, spójną wiązkę światła. Wiązka ta jest przesyłana przez szereg luster lub światłowód do głowicy lasera. Wewnątrz głowicy soczewka skupiająca koncentruje energię wiązki na niewielkim punkcie na powierzchni materiału. Intensywna energia cieplna natychmiast topi lub odparowuje materiał. Sterowany numerycznie system ruchu maszyny przesuwa głowicę lasera i/lub obrabiany przedmiot po zaprogramowanej ścieżce, aby uzyskać pożądany kształt, podczas gdy strumień gazu wspomagającego usuwa stopione zanieczyszczenia.

Główne elementy maszyny do cięcia laserowego

- Źródło lasera (rezonator): Serce maszyny; generuje wiązkę laserową (np. laser światłowodowy, laser CO₂).

- System dostarczania wiązki: elementy optyczne (lustra, soczewki lub światłowód) kierujące wiązkę do głowicy tnącej.

- Głowica tnąca: mieści ostateczną soczewkę ogniskującą i dyszę gazu wspomagającego.

- Sterownik CNC: Komputer, który interpretuje program i kontroluje ruchy maszyny oraz parametry lasera.

- System ruchu: silniki i napędy o wysokiej precyzji, które poruszają głowicą tnącą i/lub przedmiotem obrabianym.

- System transportu materiałów: obejmuje mechanizm ładujący i uchwyty, które trzymają i manipulują rurą.

- Układ gazu wspomagającego: reguluje i dostarcza wybrany gaz do głowicy tnącej.

- Układ chłodzenia (chiller): utrzymuje optymalną temperaturę pracy źródła laserowego i optyki.

Wniosek

Opanowanie procesu laserowego cięcia rur jest niezbędne dla każdego producenta stawiającego na precyzję, wydajność i jakość. To połączenie zaawansowanego projektowania cyfrowego, solidnej technologii maszynowej i dogłębnej wiedzy procesowej. Od krytycznego etapu projektowania wspomaganego komputerowo (CAD) po dobór odpowiedniego gazu wspomagającego, każdy etap jest kluczowy dla uzyskania produktu końcowego spełniającego najbardziej rygorystyczne specyfikacje. Hymson stale inwestuje w tę technologię i ją udoskonala, zapewniając naszym partnerom niezawodne, wiarygodne i eksperckie rozwiązania dla ich najbardziej złożonych wyzwań produkcyjnych.

Często zadawane pytania

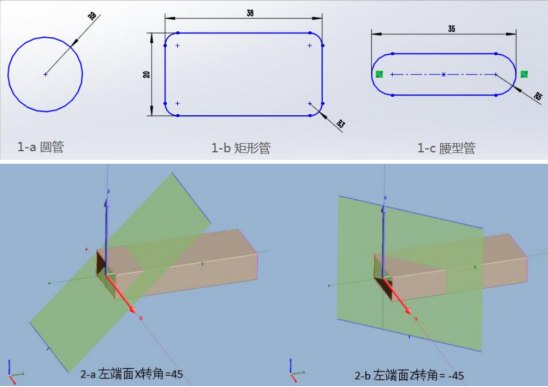

1. Jakie rodzaje materiałów i profili można ciąć laserem do rur?

Laser do rur umożliwia cięcie szerokiej gamy metali, w tym stali nierdzewnej, stali węglowej (miękkiej), aluminium, mosiądzu i miedzi. Może on obrabiać różne profile, takie jak rury okrągłe, kwadratowe, prostokątne i owalne, a także profile otwarte, takie jak kątowniki i ceowniki.

2. Jak cięcie rur laserem wypada w porównaniu z tradycyjnymi metodami, takimi jak cięcie i wiercenie?

Cięcie rur laserem oferuje znaczące korzyści. Jest to proces realizowany przez jedną maszynę, który umożliwia wykonanie wielu operacji (cięcie, wiercenie, dłutowanie, cięcie ukośne) w jednym ustawieniu, co znacznie skraca czas produkcji. Zapewnia on najwyższą dokładność, czystsze krawędzie, które nie wymagają gratowania, i pozwala na obróbkę znacznie bardziej złożonych geometrii niż tradycyjne metody.

3. Jaka jest typowa grubość ścianki rur, którą może obrabiać laser?

Maksymalna grubość ścianki zależy od mocy lasera i rodzaju materiału. Na przykład, laser światłowodowy Hymson o dużej mocy zazwyczaj tnie stal nierdzewną o grubości do 10-12 mm, a stal miękką do 20-25 mm, choć są to wytyczne ogólne. Optymalna grubość, zarówno pod względem szybkości, jak i jakości, mieści się zazwyczaj w dolnym lub średnim zakresie tych możliwości.

4. Dlaczego do cięcia stali nierdzewnej często preferuje się stosowanie azotu?

Azot jest gazem obojętnym, co oznacza, że nie reaguje z roztopioną stalą nierdzewną podczas cięcia. Zapobiega to utlenianiu, zapewniając czystą, jasną, srebrzystą krawędź bez przebarwień. To wykończenie beztlenkowe jest kluczowe w zastosowaniach wymagających wysokiej jakości spoin lub nieskazitelnego wyglądu.

5. Jak istotny jest początkowy plik CAD dla jakości produktu końcowego?

Plik CAD jest absolutnie kluczowy; stanowi plan całego procesu. Wszelkie niedokładności lub błędy projektowe w modelu CAD zostaną bezpośrednio przeniesione na gotowy element. Dobrze przygotowany plik, zoptymalizowany pod kątem cięcia laserowego, zapewnia dokładność wymiarową, efektywne wykorzystanie materiałów i pomaga zapobiegać błędom cięcia, stanowiąc podstawę wysokiej jakości produktu.

Udostępnij ten post: